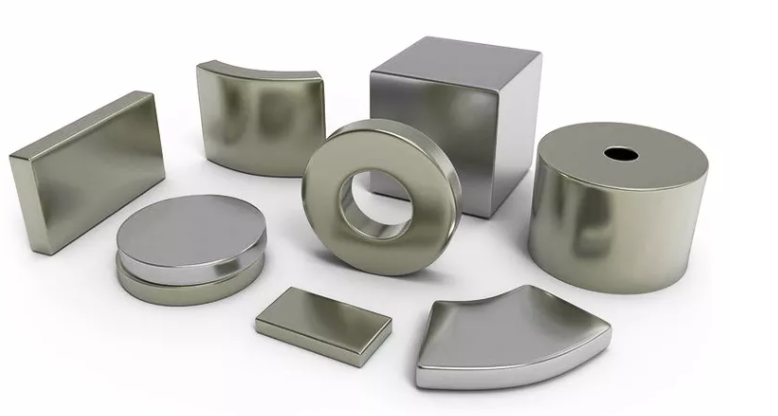

1. Les aimants en néodyme sont généralement fabriqués à partir d’un alliage en poudre de néodyme, de fer et de bore qui est fritté ensemble sous haute chaleur et pression pour former le produit fini.

2. Le mélange de poudre est placé dans un moule ou un récipient et chauffé à une température élevée afin qu'il commence à fondre et à fondre.

3. Une fois que le matériau atteint son point de fusion, il est maintenu à cette température pendant un certain temps jusqu'à ce qu'il se solidifie en une seule pièce sans espaces ni fissures entre les particules.

4. Une fois la solidification effectuée, l'aimant peut être usiné dans la forme et la taille souhaitées à l'aide de divers outils de coupe tels que des fraiseuses ou des tours, en fonction des spécifications de l'application.

5. Les bords de l'aimant peuvent ensuite être polis si vous le souhaitez avant d'être recouverts d'un placage protecteur tel que du nickel ou du zinc à des fins de résistance à la corrosion.

Pour plus de détails sur le traitement, veuillez consulter l'organigramme ci-dessous :

| Non. | Flux de processus | Étape de production | Fonctionnement technologique |

| 1 | Inspection des matières premières | 1.ICP-2.Analyse chimique-3.Analyseur (C&S) | Détection RoHS Test de composition Analyse de pureté |

| 2 | Prétraitement des matières premières | 4.Sciage- 5. Séchage- 6.Nettoyage par impact | Fer à scier Séchage à l'air chaud Nettoyage par impact |

| 3 | Contrôle des ingrédients | 7. Contrôle des ingrédients | Peser par lots Mélanger les matières premières |

| 4 | Coulée de bandes | 8.Vacuumisation-9.Fusion-10.Casting | Mise sous vide Fusion Fonte Fonderie |

| 5 | Décrépitation de l'hydrogène | 11.Prétraitement-12.Vacuumisation-13.Ajouter de l'hydrogène | Prétraitement Mise sous vide Démolir par l’hydrogène |

| 6 | Fraisage | 14.Shattering-15.Grinding-16.Jet Mill-17.Contrôle de la granularité | Bouleversant Affûtage Broyeur à jet Mesure régulière |

| 7 | Pressage | 18. Pesée de poudre -19.Pré-pressage – 20.Pressage -21. Pressage isostatique | Pondération de poudre Pré-pressage Pressage Pressage isostatique |

| 8 | Frittage | 22. Mise sous vide- 23. Frittage -24 Traitement thermique | Mise sous vide Frittage Traitement thermique |

| 9 | Inspection | 25.BH courbe-26. PCT-27. Test de densité -28. Inspection du crépi | Mesure magnétique Test du coefficient de température PCT Mesure de densité Inspection |

| 10 | Usinage | 29. Meulage -30. Coupe de fil-31. Coupe de lame intérieure | Affûtage Coupe de fil Coupe de la lame intérieure |

| 11 | Test d'échantillon de CQ | 32. Test d'échantillon QC | Test d'échantillon de CQ |

| 12 | Chanfreinage | 33. Chanfreinage | Chanfreinage |

| 13 | Galvanoplastie | 34. Galvanoplastie Zn 35. Galvanoplastie NICUNI 36. Phosphatation 37. Ni chimique | Galvanoplastie Zn Galvanoplastie NICUNI Phosphatation ou Ni Chimique |

| 14 | Inspection du revêtement | 38. Épaisseur-39. Résistance à la corrosion -40. Adhérence-41.-Inspection de tolérance | Épaisseur Résistance à la corrosion Adhésivité Contrôle de tolérance |

| 15 | Magnétisation | 42. Inspection complète - 43. Marquage - 44. Réseau/Involution - 45. Magnétisation | Inspection complète Marquage Tableau/Involution Magnétiser Test de flux magnétique |

| 16 | Emballage | 46. Flux magnétique - 47. Ensachage - 48. Emballage | Ensachage Emballage |

Heure de publication : 15 février 2023