Aimants en néodyme renforcé avec un revêtement protecteur

Les aimants en néodyme se distinguent par leur résistance exceptionnelle et leur large gamme d'applications. Fabriqués à partir d'une combinaison de néodyme, de fer et de bore, ces aimants sont connus comme les aimants permanents les plus puissants disponibles aujourd'hui. Cependant, ces aimants nécessitent des revêtements ou des placages protecteurs pour garantir leur longévité et leurs performances optimales dans divers environnements.

Le revêtement est un processus essentiel dans le processus de production des aimants en néodyme. Cette couche protectrice protège l’aimant de la corrosion, des chocs et autres dommages qui pourraient réduire prématurément son magnétisme. Sans revêtement approprié, les aimants en néodyme sont plus sensibles à l’oxydation, à la rouille et à l’usure physique.

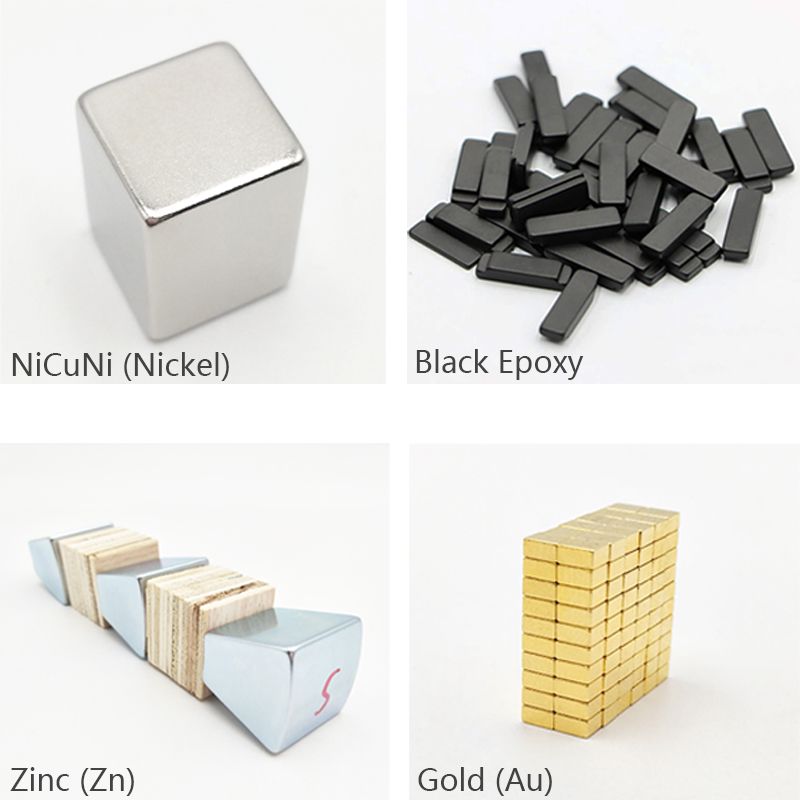

L'un des revêtements les plus courants pour les aimants en néodyme estnickelage. Le processus consiste à déposer par galvanoplastie une fine couche de nickel sur la surface de l’aimant, offrant ainsi une bonne barrière contre la corrosion. Le placage au nickel est non seulement beau, mais il ajoute également une couche supplémentaire de protection contre les facteurs environnementaux tels que l'humidité et l'humidité.

Un autre revêtement largement utilisé est l’époxy.Revêtement époxy est un choix populaire car il possède une excellente adhérence et résiste à la plupart des produits chimiques. Ce revêtement polymère agit comme une couche protectrice, protégeant les aimants de l'humidité, des chocs et de l'usure. L'époxy fournit également une isolation contre la conductivité électrique, ce qui le rend adapté aux applications nécessitant une isolation électrique.

Pour certaines applications spéciales, les aimants en néodyme peuvent nécessiter des options de revêtement supplémentaires. Par exemple,galvanisation (revêtement de zinc) est préféré dans les environnements marins en raison de sa haute résistance à la corrosion. De plus, le placage d’or ou d’argent peut être utilisé à des fins décoratives ou esthétiques.

Le processus de revêtement comporte plusieurs étapes pour garantir une couverture et une adhérence efficaces. Tout d’abord, l’aimant néodyme est soigneusement nettoyé et dégraissé afin d’éliminer toutes les impuretés qui pourraient empêcher l’adhérence du revêtement. Ensuite, l'aimant est plongé ou pulvérisé dans le matériau de revêtement de votre choix. Ils sont ensuite durcis à une température qui fait durcir le revêtement et adhère fermement à la surface de l'aimant.

En plus d'améliorer la durabilité de l'aimant, le revêtement aide également à empêcher l'aimant de s'écailler ou de se fissurer pendant son utilisation. La fine couche de protection réduit le risque de dommages pouvant survenir en raison d'un impact ou d'une mauvaise manipulation. De plus, le revêtement rend l'aimant plus facile à manipuler car il offre une surface plus lisse et élimine le risque d'écaillage ou de pelage.

Lors de la sélection d'un revêtement pour les aimants en néodyme, il est essentiel de prendre en compte les exigences spécifiques en matière d'environnement et d'application. Des facteurs tels que la température, l’humidité, l’exposition aux produits chimiques et les préférences esthétiques doivent être pris en compte. De plus, il faut s'assurer que le revêtement choisi ne compromet pas l'intensité du champ magnétique ou d'autres propriétés souhaitées de l'aimant en néodyme.

En conclusion, le revêtement des aimants en néodyme joue un rôle essentiel dans l’amélioration de leurs performances et de leur longévité. En appliquant un revêtement protecteur tel que du nickelage ou de l'époxy, ces aimants peuvent être protégés de la corrosion, des chocs et d'autres formes de dommages. Le revêtement améliore non seulement la durabilité de l'aimant, mais contribue également à améliorer son esthétique et son adéquation à un large éventail d'applications. Alors que la demande d’aimants en néodyme continue de croître, le développement de technologies de revêtement fiables et innovantes reste essentiel pour leur fonctionnalité optimale dans diverses industries.

Heure de publication : 27 octobre 2023