Les aimants en néodyme ont connu un processus de développement incroyable au fil des années. Ces aimants permanents, également appelés aimants NdFeB, sont fabriqués à partir d'un alliage de néodyme, de fer et de bore. Ils sont connus pour leur résistance exceptionnelle, ce qui les rend populaires dans diverses industries, notamment les énergies renouvelables, l’électronique et l’automobile.

Le développement des aimants en néodyme a commencé dans les années 1970, lorsqu’ils ont été découverts par des chercheurs. Ces aimants sont rapidement devenus populaires en raison de leur force magnétique supérieure à celle des autres aimants. Cependant, leur production commerciale n’a commencé que dans les années 1980, lorsque les scientifiques ont finalement trouvé un moyen d’extraire le néodyme métallique à moindre coût.

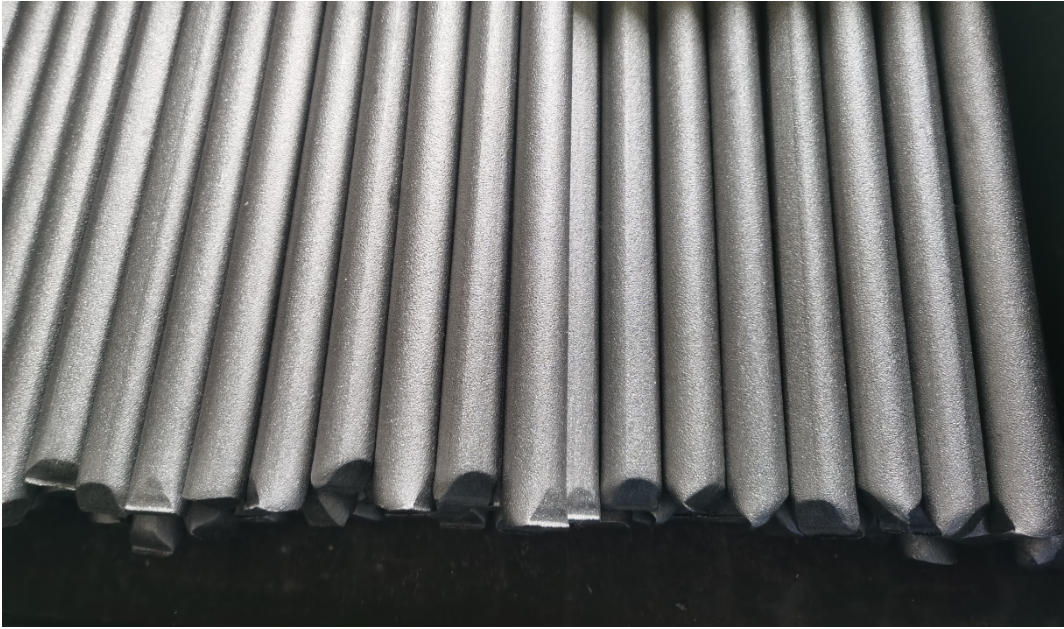

Par la suite, le développement des aimants en néodyme a été un processus continu visant à améliorer leur résistance, leur stabilité et leur flexibilité. Un développement important a été l’introduction de l’aimant en néodyme fritté, produit pour la première fois dans les années 1980. Ces aimants sont fabriqués en chauffant et en pressant du néodyme, du fer et du bore en poudre pour obtenir une masse solide.

Ce procédé offrait une amélioration significative de la force des aimants, les rendant plus solides et plus abordables. Les aimants en néodyme fritté sont utilisés dans la plupart des applications d'aimants en néodyme, des loquets de porte aux trains à grande vitesse et aux éoliennes.

Le développement ultérieur de la production d'aimants en néodyme comprenait l'introduction de nouvelles techniques de fabrication. L’une de ces techniques consiste à utiliser un alliage mécanique, qui mélange les trois éléments que sont le néodyme, le fer et le bore et crée des grains cristallins plus petits, augmentant ainsi la force de l’aimant.

De plus, les chercheurs ont développé des méthodes de fabrication de films minces d’aimants en néodyme à l’aide de la technologie de pulvérisation cathodique. Ce processus applique un champ magnétique au substrat où le néodyme, le fer et le bore sont déposés en fines couches. Cette technologie permet une plus grande flexibilité dans la forme et la taille des aimants, notamment dans le domaine de la microélectronique.

Une avancée majeure dans le développement des aimants en néodyme est leur capacité à les rendre plus respectueux de l’environnement. Les conceptions antérieures incluaient l'utilisation de matériaux toxiques et nocifs pour l'environnement, tels que des métaux lourds, susceptibles de provoquer une contamination et des risques pour la santé. Aujourd'hui, les fabricants utilisent des matériaux et des méthodes de production alternatifs qui réduisent l'empreinte écologique des aimants en néodyme.

Les aimants en néodyme s’avèrent jouer un rôle important dans l’avancement de la technologie dans le monde. Leur haute résistance et leur taille réduite les rendent idéaux pour diverses applications, depuis les dispositifs médicaux et l'électronique grand public jusqu'aux véhicules à énergies renouvelables et à l'aérospatiale.

Aujourd’hui, l’utilisation des aimants en néodyme se développe à mesure que de nouvelles technologies émergent. Le développement de ces aimants se poursuit alors que les scientifiques s’efforcent d’améliorer leurs propriétés et de les rendre encore plus puissants, efficaces et rentables.

Dans l’ensemble, le développement des aimants en néodyme a parcouru un long chemin depuis leur découverte. Avec des progrès continus, ces aimants devraient jouer un rôle encore plus important dans l'avenir de la technologie, ce qui en fera un composant incroyablement avancé du monde d'aujourd'hui.

Heure de publication : 04 avril 2023